Smedning er en grundlæggende metalbearbejdningsproces, der involverer udformning af metal ved at påføre lokaliserede trykkræfter, typisk gennem hamring eller presning. Denne proces forbedrer metalens styrke, holdbarhed og træthedsmodstog ved at forfine dens kornstruktur og eliminere interne defekter. Inden for smedningsverdenen skiller to primære metoder sig ud: Åben dø smedning and Lukket dø smedning . Mens begge sigter mod at transformere metal, adskiller de sig markant i deres tilgang, værktøj og egenskaberne ved det endelige produkt.

Open Die Smeding: The Art of Unrestricted Shaping

Åben dø smedning , ofte benævnt "gratis smedning", er en metalformningsproces, hvor emnet er formet mellem flere dies, der ikke helt omslutter materialet. I stedet rammer dieserne (typisk flade eller med enkle konturer) gentagne gange og komprimerer metallet, hvilket gør det muligt for det at flyde og udvide i retninger vinkelret på den påførte kraft. Operatøren manipulerer og genplacerer kontinuerligt emnet under processen og opnås gradvist den ønskede form.

Hvordan det fungerer

I Open Die Smeding placeres en opvarmet metal billet på en stationær lavere matrice. En øvre matrice, fastgjort til en hammer eller presse, falder derefter ned og anvender kraft til materialet. Når metalen deformeres, spreder den sig udad. Operatøren roterer og manipulerer emnet mellem slagtilfælde, hvilket giver mulighed for forskellige operationer som forstyrrende (faldende længde, stigende tværsnit), cogging (reducering af tykkelse, stigende længde) og gennemboring. Denne iterative proces finjusterer den interne kornstruktur og forbedrer mekaniske egenskaber sådan.

Fordele ved åben dø smedning

-

En stor del af kapacitet: Open Die Smeding er ideel til at producere meget store og tunge komponenter, sommetider vejer flere tons eller mere, da der ikke er nogen strenge begrænsninger, der er pålagt af die størrelse.

-

Fleksibilitet og tilpasning: Fraværet af fuldt lukket dør giver mulighed for større fleksibilitet i udformningen og evnen til at producere brugerdefinerede eller engangsdele med forskellige geometrier. Dette gør det velegnet til prototyper og produktion med lav volumen.

-

Forbedrede materialegenskaber: Metalets kontinuerlige arbejde under åben matrisning fører til fremragende kornstrøm, forbedret mikrostruktur, reduceret porøsitet og forbedrede mekaniske egenskaber, såsom træthedsresistens og påvirkningsstyrke.

-

Lavere værktøjsomkostninger: De dies, der bruges i åben matricering, er enklere og billigere at fremstille sammenlignet med de komplicerede dies, der kræves til lukket smedning.

-

Nedsat materialeaffald (til enkle dele): For enkle former kan overskydende materiale ofte omarbejdes, hvilket fører til mindre affald.

Ulemper ved åben dø smedning

-

Lavere dimensionel nøjagtighed: At opnå stramme tolerancer med åben dø smedning kan være udfordrende, hvilket ofte kræver efterfølgende bearbejdningsoperationer for at imødekomme nøjagtige dimensioner.

-

Mindre effektiv til komplekse former: Det er vanskeligt og tidskrævende at fremstille meget komplicerede eller komplekse geometrier og tidskrævende med åben dø smedning, da det er meget afhængig af operatørfærdigheder.

-

Højere arbejdsomkostninger: Processen er arbejdskrævende på grund af behovet for kontinuerlig manipulation af emnet fra dygtige operatører.

-

Langsomere produktionshastighed: Open Die Smeding er generelt en langsommere proces sammenlignet med lukket dø smedning, hvilket gør den mindre egnet til produktion med høj volumen.

Anvendelser af åben dø smedning

Open Die smedning bruges ofte til store, tunge komponenter, hvor høj styrke og strukturel integritet er vigtigst. Eksempler inkluderer:

-

Industrielle aksler og spindler: Til kraftproduktion, minedrift og tunge maskiner.

-

Ringe og cylindre: Brugt i trykfartøjer, turbiner og rumfartsanvendelser.

-

Emner og blokke: Forformer til videre behandling eller som færdige komponenter i forskellige brancher.

-

Værktøjskomponenter: Dies, dorn og andre værktøjer, der kræver høj styrke.

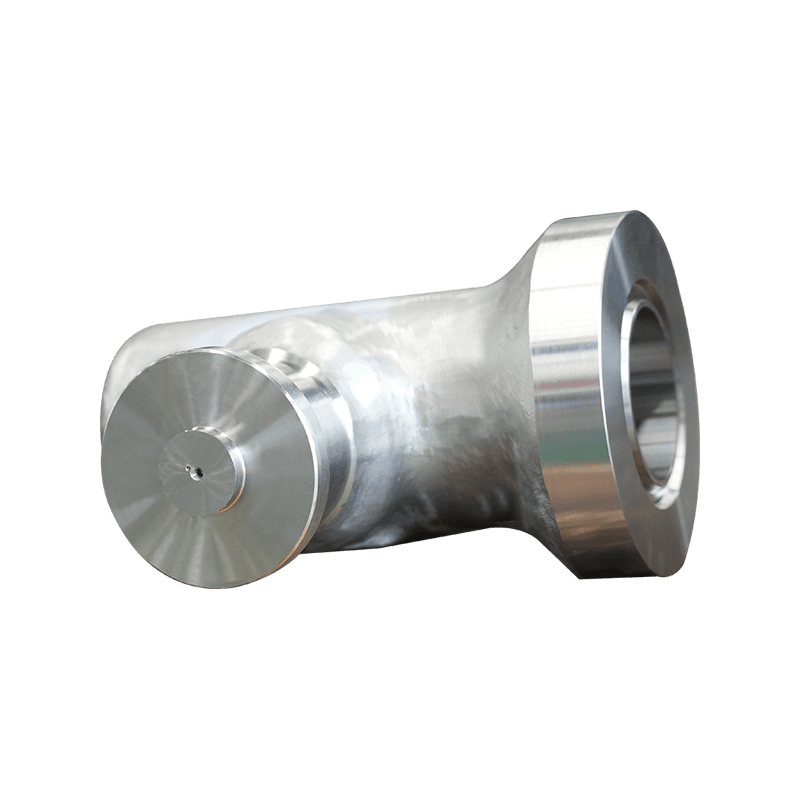

Lukket Die Smeding: Præcision og gentagelighed

Lukket dø smedning , også kendt som "Impression Die Smeding", involverer at placere en opvarmet metal billet i et diehulrum, der fuldstændigt omslutter materialet. Metallet udsættes derefter for højt tryk eller flere hammerpåvirkninger, hvilket tvinger det til at flyde og fylde de komplicerede konturer af matrisen. En lille mængde overskydende materiale, kaldet "Flash", presses ud af diehulen, hvilket indikerer, at matricen er blevet fuldt fyldt. Denne flash er senere trimmet væk.

Hvordan det fungerer

Processen begynder med et præcist bearbejdet sæt dies, normalt bestående af en øvre og nedre matrice, hver med et specifikt indtryk, der udgør en del af det endelige produkts form. Den opvarmede metal billet anbringes i den nedre matrice, og den øverste matrice falder ned og presser metallet ind i diehulen. Metalen flyder under enormt tryk og fylder enhver detalje i matrisen. Flere indtryk kan anvendes i rækkefølge (f.eks. Forformering, blokering, efterbehandling) til gradvist til at opnå den endelige form, optimere materialestrømmen og dø livet.

Fordele ved lukket smedning

-

Høj dimensionel nøjagtighed og gentagelighed: Lukket smedning producerer dele med stramme tolerancer og fremragende overfladefinish, hvilket minimerer behovet for efterfølgende bearbejdning. Dette gør det ideelt til masseproduktion af identiske dele.

-

Komplekse geometrier: Evnen til at skabe komplicerede dieindtryk giver mulighed for produktion af komplekse former, der ville være udfordrende eller umulige at opnå med åben dø smedning.

-

Fremragende mekaniske egenskaber: Ligesom Open Die smedning, raffinerer lukning af smedning af kornstrukturen, hvilket fører til forbedret styrke, duktilitet og påvirkningsmodstand. Den kontrollerede strømning sikrer optimal kornorientering.

-

Nedsat materialeaffald (til komplekse dele): Mens flash produceres, kan den overordnede materialeudnyttelse til komplekse former være effektiv på grund af den nøjagtige formning.

-

Høje produktionshastigheder: Når diesene er lavet, kan smedning af lukket matrice være stærkt automatiseret, hvilket fører til hurtige produktionscyklusser og højvolumenudgang.

Ulemper ved lukket dø smedning

-

Høje værktøjsomkostninger: Design og fremstilling af kompleks, netop bearbejdet matriser er dyre, hvilket gør lukket dø smeding mindre omkostningseffektivt til produktionskørsler eller prototyper med lavt volumen.

-

Størrelsesbegrænsninger: Størrelsen på dele produceret af lukket dø smedning er begrænset af kapaciteten af smedningsudstyret og evnen til at skabe store, indviklede dør.

-

Mindre fleksibel: Når diesene er lavet, er de specifikke for en bestemt del. Eventuelle designændringer kræver nye dies, stigende omkostninger og ledetider.

-

Potentiale for flashdannelse: Mens den er kontrolleret, kræver dannelsen af flash en beskæring af operationen, hvilket tilføjer et lille trin til den overordnede proces.

Anvendelser af lukket dø smedning

Lukket smedning bruges i vid udstrækning til komponenter, der kræver høj styrke, præcision og ensartet kvalitet i høje mængder. Almindelige applikationer inkluderer:

-

Automotive komponenter: Krumtapaksler, forbindelsesstænger, gear, styring af knoker og ophængsdele.

-

Luftfartsindustri: Turbineblade, landingsgearkomponenter og strukturelle dele, hvor forholdet mellem styrke og vægt er kritisk.

-

Olie og gas: Borekomponenter, ventillegemer og flanger, der modstår høje tryk og barske miljøer.

-

Håndværktøj: Skruenøgler, tang og andre værktøjer, der kræver holdbarhed.

-

Landbrugsmaskiner: Komponenter, der kræver robust ydeevne under krævende forhold.

Valg af den rigtige smedningsproces

Valget mellem Open Die og lukket dø smedning afhænger af flere kritiske faktorer:

-

Delstørrelse og kompleksitet: For store, enkle dele eller brugerdefinerede komponenter er Open Die smedning ofte det foretrukne valg. For mindre, komplekse dele, der kræver høj præcision, er smedning af lukket matriser mere egnet.

-

Produktionsvolumen: Produktion af lavt volumen eller prototype favoriserer åbne dø smedning på grund af lavere værktøjsomkostninger. Produktion med høj volumen gavner meget af effektiviteten og gentageligheden af lukket dø smedning.

-

Tolerance Krav: Hvis stramme dimensionelle tolerancer og en overlegen overfladefinish er afgørende, er lukket forfalskning af lukning af den klare vinder. Open Die smedning kræver ofte yderligere bearbejdning.

-

Materielle egenskaber: Mens begge processer forbedrer mekaniske egenskaber, kan de specifikke strømningsegenskaber og den resulterende kornstruktur have indflydelse på valget til visse kritiske anvendelser.

-

Omkostninger og ledetid: Værktøjsomkostninger og ledetider for fremstilling af die er betydelige overvejelser, især for lukket dø smedning.

Afslutningsvis er både Open Die og Closed Die smedning uvurderlige metalbearbejdningsteknikker, der hver tilbyder forskellige fordele til specifikke produktionsbehov. At forstå deres forskelle er nøglen til at vælge den mest passende smedningsmetode for at opnå optimale materialegenskaber, dimensionel nøjagtighed og omkostningseffektivitet for en given applikation.