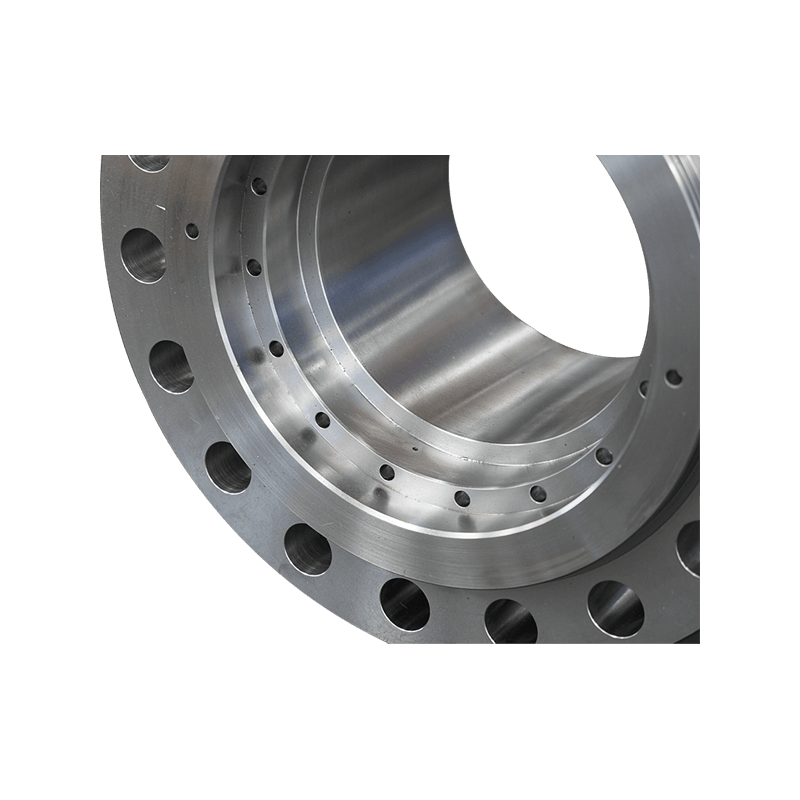

Fremstilling af bearbejdede ventildele Involverer en sofistikeret blanding af traditionelle bearbejdningsteknikker og avancerede computerstyrede processer. Målet er at transformere råmaterialer - såsom rustfrit stål, kulstofstål, messing og forskellige legeringer - til meget præcise og funktionelle ventilkomponenter som kroppe, motorhjelm, stængler, diske og sæder.

Valg af materiale: Grundlaget for kvalitet

Inden enhver bearbejdning begynder, skal det passende materiale vælges baseret på ventilens tilsigtede anvendelse, driftstryk, temperatur og korrosiviteten af den væske, det vil håndtere. Dette valg påvirker markant bearbejdningsprocesser og anvendte værktøjer. For eksempel kræver eksotiske legeringer, der bruges i applikationer med højtydende, specialiserede værktøjer og langsommere bearbejdningshastigheder sammenlignet med mere almindelige materialer.

Grov bearbejdning: formning af det grundlæggende

De indledende stadier af bearbejdning involverer ofte grov bearbejdning operationer. Denne fase fokuserer hurtigt på at fjerne store mængder materiale for at få komponenten tæt på sin endelige form. Almindelige teknikker inkluderer:

-

Sav: Bruges til at skære råmateriale i håndterbare emner.

-

Drejning (drejebænkning): For cylindriske dele som stængler og skiveemner roterer en drejebænk emnet, mens et skæreværktøj fjerner materiale.

-

Fræsning: Anvendes til produktion af flade overflader, slots og komplekse geometrier på komponenter som ventillegemer. Store fræsemaskiner i flere akser bruges ofte til dette.

Disse grovprocesser efterlader en betydelig mængde materiale til efterfølgende efterbehandlingsoperationer, hvilket sikrer, at eventuelle overfladefejl eller materialespændinger fra den indledende klipning fjernes senere.

Præcisionsbearbejdning: Opnå stramme tolerancer

Når den grundlæggende form er etableret, Præcisionsbearbejdning overtager for at opnå de kritiske dimensioner, overfladefinish og stramme tolerancer, der kræves til ventildrift. Det er her den sande kunst til bearbejdningsventilkomponenter skinner, ofte ved hjælp af computernumerisk kontrol (CNC) maskiner til enestående nøjagtighed og gentagelighed.

-

CNC drejer: Moderne CNC -drejebænke kontrollerer nøjagtigt bevægelsen af skæreværktøjer, hvilket muliggør produktion af indviklede funktioner på stængler, sæder og andre rotationskomponenter med enestående nøjagtighed. Dette inkluderer funktioner som trådskæring, grooving og præcis diameterkontrol.

-

CNC fræsning: For ventillegemer og motorhjelm kan CNC-fræsemaskiner med flere akser udføre komplekse operationer og skabe præcise bolthuller, væskepassager og monteringsoverflader. Evnen til at maskine på flere akser reducerer samtidig opsætningstid og forbedrer nøjagtigheden.

-

Slibning: For ekstremt stramme tolerancer og overlegne overfladefinish, især på kritiske tætningsoverflader som ventilsæder og diske, er slibningsoperationer vigtige. Slibning bruger slibende hjul til at fjerne små mængder materiale, hvilket resulterer i meget glatte og præcise overflader, der er afgørende for at forhindre lækager.

-

Honing og Lapping: Disse superfinishingsprocesser bruges til at opnå endnu finere overfladefinish og dimensionel nøjagtighed på kritiske parringsoverflader. Honing bruges ofte til indvendige cylindriske overflader, mens knappen skaber ekstremt flade og glatte eksterne overflader, hvilket forbedrer ventilens tætningsintegritet.

Gennem disse præcisionsoperationer bruges højt specialiserede skæreværktøjer, ofte fremstillet af carbid, keramik eller diamantspidserede materialer, til at håndtere den varierende hårdhed og slibematerialer.

Kvalitetskontrol: sikre ydeevne

Efter bearbejdning, hver Ventilenhedsdel gennemgår streng kvalitetskontrol kontrol. Dette inkluderer:

-

Dimensionel inspektion: Brug af mikrometer, calipers, koordinering af målemaskiner (CMMS) og optiske komparatorer for at verificere, at alle dimensioner opfylder specifikationer.

-

Overfladefinishanalyse: Evaluering af ruheden af bearbejdede overflader for at sikre optimal tætning og ydeevne.

-

Materiel verifikation: Bekræftelse af materialesammensætningen gennem spektrografisk analyse eller andre metoder.

-

Ikke-destruktiv test (NDT): Teknikker som magnetisk partikelinspektion, flydende penetranttest og ultralydstest bruges til at detektere interne eller overfladefejl, der kan kompromittere komponentens integritet.

Denne omhyggelige inspektionsproces sikrer, at hver Præcision-machineret ventilkomponent er egnet til formål og vil bidrage til den pålidelige drift af den endelige ventilenhed.

Fremtiden for bearbejdning af ventilkomponent

Branchen udvikler sig fortsat med fremskridt inden for bearbejdningsteknologi. Additivfremstilling (3D -udskrivning) begynder at spille en rolle, især til prototype og komplekse interne geometrier, der er vanskelige at maskine konventionelt. Robotautomation i materialehåndtering og bearbejdningsoperationer bliver også mere udbredt, hvilket yderligere forbedrer effektiviteten og konsistensen i produktionen af Fremstillede ventilelementer .

Bearbejdning af ventildele er et vidnesbyrd om præcisionsteknik, hvor hvert snit og enhver overfladefinish bidrager til ydeevnen og sikkerheden ved kritisk industriel infrastruktur.