1. Introduktion

Gratis smedning, også kendt som open-die smedning, er en af de mest grundlæggende og alsidige metalformningsteknikker, der bruges i moderne industri. Det er en proces, hvor metal er formet af trykkræfter, der påføres gennem dies, der ikke helt omslutter materialet. I modsætning til smedning med lukket die giver gratis smedning emnet mulighed for at flyde frit undtagen hvor de er begrænset af dieoverfladerne. Denne proces har været medvirkende til at producere store komponenter, brugerdefinerede former og dele med lavt volumen, der kræver styrke, pålidelighed og strukturel integritet.

Følgende omfattende artikel dykker dybt ned i alle aspekter af gratis smedning. Fra sine gamle rødder til moderne teknologiske integrationer udforsker det principper, udstyr, operationer, materialer, applikationer, fordele, udfordringer og nye tendenser, der tilbyder et dybtgående perspektiv på, hvorfor gratis smedning forbliver vital på tværs af industrier.

2. Historisk kontekst af gratis smedning

Smedning er blandt de ældste kendte metalbearbejdningsprocesser, der går tilbage over 6.000 år. Gamle smede praktiserede gratis smedning ved opvarmning af metal i åbne brande og hamrer det på ambolt ved hjælp af rudimentære værktøjer. Med tiden, som samfund avancerede, gjorde værktøjerne og teknikkerne også. Fremkomsten af den industrielle revolution bragte dampdrevne hammere og senere hydrauliske presser, hvilket markant forbedrede produktiviteten og præcisionen.

Gratis smedning bevarede sin relevans på grund af dens fleksibilitet og evne til at behandle store arbejdsemner. Moderne udviklinger har indført CNC-kontrol, sensorbaseret overvågning og robotmanipulation, hvilket omdanner gratis smedning til en sofistikeret fremstillingsløsning.

3. Grundlæggende principper for gratis smedning

Kernekonceptet med frie smedning ligger i udformningen af et opvarmet metal -arbejdsemne mellem dies, der ikke begrænser det helt. Metallet deformeres af gentagne trykkræfter, hvor operatøren kontrollerer dens bevægelse for at opnå den ønskede form. Nøgleegenskaber inkluderer:

-

Højtemperaturdrift (plastisk deformationsområde)

-

Manuel eller automatiseret manipulation

-

Ingen faste diehulrum (åben-die-tilgang)

-

Trinvis dannelse gennem på hinanden følgende trin

Denne proces er ideel til dannelse af ru former, præform til yderligere bearbejdning eller komponenter, der har brug for overlegne mekaniske egenskaber.

4. gratis smedningsudstyr

Flere typer maskiner og værktøjer bruges til gratis smedning. Valget afhænger af størrelsen på emnet, materialet og kompleksiteten af formen.

4.1 Hydrauliske presser

Hydrauliske presser er det mest almindelige udstyr, der bruges i moderne gratis smedning. De giver kontrolleret, konsistent pres, hvilket muliggør præcis deformation. De er velegnede til smedning af store eller komplekse dele med minimale defekter.

4.2 Mekaniske hammere

Mekaniske hammere, såsom bræt eller krumtaphammer, er kendt for højhastighedsoperation og gentagen slående. De er ideelle til mindre komponenter, og hvor der er behov for hurtig deformation.

4.3 Power Hammers

Krafthammer, inklusive damp og pneumatiske varianter, leverer blæser med høj energi, hvilket muliggør formning af hårde eller store materialer. Selvom de er mindre almindelige i dag, bruges de stadig i nogle workshops.

4.4 Manipulatorer og håndteringssystemer

Manipulatorer bruges til at håndtere og placere tunge eller varme arbejdsemner under smedning. Automatiske manipulatorer forbedrer sikkerhed, nøjagtighed og gennemstrømning, især i store operationer.

5. Nøgleoperationer i gratis smedning

Gratis smedning omfatter flere standardoperationer, der bruges til at ændre formen og dimensioner af emnet.

5.1 Forstyrrende

Øger tværsnittet, mens længden reduceres. Almindeligt brugt til at skabe flanger eller hoveder.

5.2 Tegning ud

Reducerer tværsnittet og øger længden. Ideel til dannelse af aksler og stænger.

5.3 Stansning og piercing

Introducerer huller eller indrykk i emnet ved hjælp af slag eller mejsler.

5.4 Bøjning

Formularer buede eller vinklede sektioner i søjler eller plader.

5,5 Skæring

Adskiller emnet i mindre dele ved hjælp af mejsler eller klinger.

5,6 udfladning og planlægning

Smoothens overflader og sikrer selv tykkelse, især vigtigt for plader.

6. Materialer, der er egnede til gratis smedning

Gratis smedning er kompatibel med en lang række metaller og legeringer takket være dens åbne tilgang.

-

Kulstofstål: Brugt bredt i generel teknik.

-

Legeringsstål: Tilbyder højere styrke og sejhed.

-

Rustfrit stål: Modstår korrosion, der bruges i marine, kemiske og fødevaresektorer.

-

Aluminium og legeringer: Letvægt og korrosionsbestandig.

-

Titanium og legeringer: Forholdet med høj styrke og vægt, ideel til rumfart og medicinske anvendelser.

-

Kobber og messing: Høj elektrisk og termisk ledningsevne.

-

Nikkellegeringer: Fremragende styrke med høj temperatur, der bruges i turbiner og reaktorer.

-

Magnesiumlegeringer: Letvægt, der bruges i applikationer til bilindustrien og rumfart.

7. Anvendelser af gratis smedning

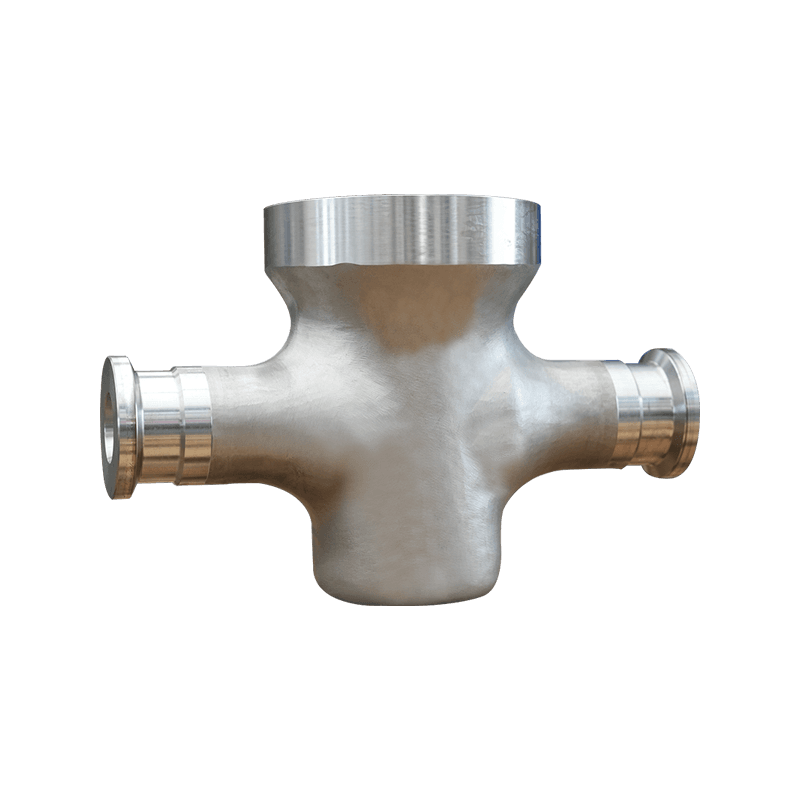

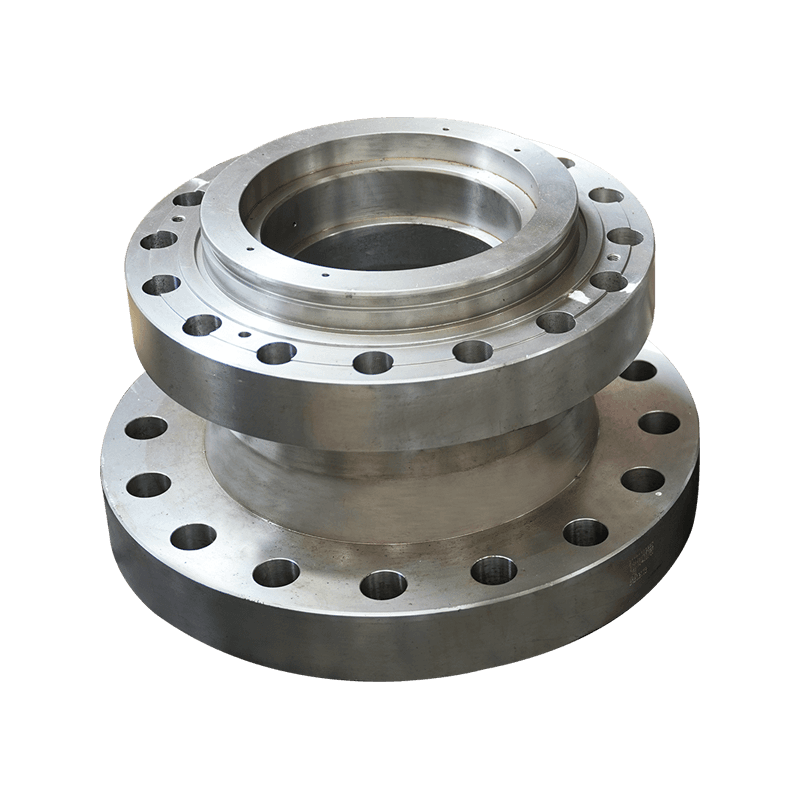

Gratis smedning finder brug i fremstilling af kritiske komponenter på tværs af forskellige industrier:

-

Rumfart: Landingsudstyr, aksler, turbinedisker.

-

Energi: Generatoraksler, vindmøllehubs.

-

Olie og gas: Bor kraver, ventillegemer.

-

Transport: Jernbanaksler, marine aksler.

-

Tungt udstyr: Hydrauliske cylinderkomponenter, strukturelle dele.

-

Militær: Pistoltønder, pansrede køretøjsdele.

8. Fordele ved gratis smedning

Gratis smedning tilbyder flere fordele i forhold til andre metalformningsprocesser:

-

Alsidighed: Velegnet til forskellige former og størrelser.

-

Overlegne mekaniske egenskaber: Smedede komponenter udviser fremragende styrke og træthedsmodstand.

-

Lavere værktøjsomkostninger: Intet behov for detaljerede dør.

-

Kortere ledetider: Ideel til prototype eller små batchkørsler.

-

Forbedret metallurgisk struktur: Retningsbestemt kornstrøm forbedrer holdbarheden.

9. Begrænsninger af gratis smedning

På trods af sine styrker har gratis smedning nogle iboende ulemper:

-

Form begrænsning: Komplekse geometrier er svære at opnå.

-

Overfladefinish: Kræver typisk efterbehandling.

-

Arbejdsintensiv: Der er behov for dygtige operatører.

-

Lavere præcision: Tolerancer er bredere sammenlignet med smedning af lukket die.

10. Automation og teknologiske fremskridt

Moderne gratis smedning udnytter teknologi til forbedring af kvalitet og effektivitet.

-

CNC smedningspresser: Lever konsistent deformation og programmerbar kontrol.

-

Robothåndteringssystemer: Forbedre sikkerhed og nøjagtighed.

-

Sensorer i realtid: Overvåg temperatur, kraft og deformation.

-

Process simuleringssoftware: Forudsiger materialestrøm og hjælper med at optimere dies og operationer.

11. Kvalitetskontrol i gratis smedning

Det er vigtigt at sikre kvaliteten af smedede komponenter:

-

Ultralydstest (UT): Registrerer interne mangler.

-

Radiografisk test (RT): Bruges til inspektion af svejsninger eller komplekse sektioner.

-

Dye Penetrant Testing: Identificerer overflade revner.

-

Magnetisk partikelinspektion: Finder overflade/underoverfladefejl i ferromagnetiske materialer.

-

Mekanisk test: Inkluderer træk-, påvirknings- og hårdhedstest.

12. Sammenligning: Gratis smedning vs. andre processer

| Funktion | Gratis smedning | Lukket-die smedning | Casting |

|---|---|---|---|

| Kompleksitet | Lav | Høj | Høj |

| Værktøjsomkostninger | Lav | Høj | Moderat |

| Styrke | Høj | Høj | Lavt moderat |

| Tolerancer | Bred | Tæt | Løs-moderat |

| Volumen egnethed | Lav-medium | Høj | Høj |

| Overfladefinish | Ru | God | Good-excellent |

13. Miljø- og sikkerhedshensyn

Gratis smedning involverer høje temperaturer og tunge maskiner, der udgør sikkerhed og miljørisici:

-

Emissionskontrol: Moderne smed er udstyret med filtre og skrubbere.

-

Energieffektivitet: Induktionsopvarmning og energiindvindingssystemer reducerer forbruget.

-

Arbejdspladssikkerhed: PPE, træning og automatisering reducerer menneskelig eksponering.

14. Fremtidige tendenser inden for frie smedning

Den gratis smedningsindustri udvikler sig fortsat:

-

Digital integration: Brug af IoT- og skyplatforme til overvågning og diagnostik.

-

AI-assisteret smedning: Adaptive systemer til at reagere på procesvariabler i realtid.

-

Hybridfremstilling: Kombination af smedning med additivfremstilling.

-

Bæredygtig praksis: Vægt på genbrug, ovne med lav emission og grønnere smøremidler.

15. Konklusion

Gratis smedning forbliver en vigtig proces inden for industriel fremstilling, der tilbyder uovertruffen fleksibilitet, styrke og pålidelighed. På trods af konkurrence fra højvolumen-metoder og nye teknologier sikrer dens tilpasningsevne, lave værktøjsomkostninger og mekanisk overlegenhed dens fortsatte relevans. Da digitale værktøjer og miljøvenlige metoder yderligere forbedrer sit omfang, er fri smedning klar til at imødekomme kravene fra morgendagens avancerede tekniske udfordringer.