Industriel ventildelstøbning er en hjørnesten i moderne fremstilling, der leverer de væsentlige komponenter, der sikrer den glatte drift af utallige systemer over hele verden. Fra olieraffinaderier til vandrensningsanlæg regulerer ventiler strømmen af væsker, gasser og slurrier, hvilket gør dem uundværlige i brancher, hvor præcision og pålidelighed er vigtigst. Imidlertid begynder en ventils rejse længe, før den når sin endelige anvendelse - dens oprettelse hænger sammen med en omhyggelig proces kaldet casting.

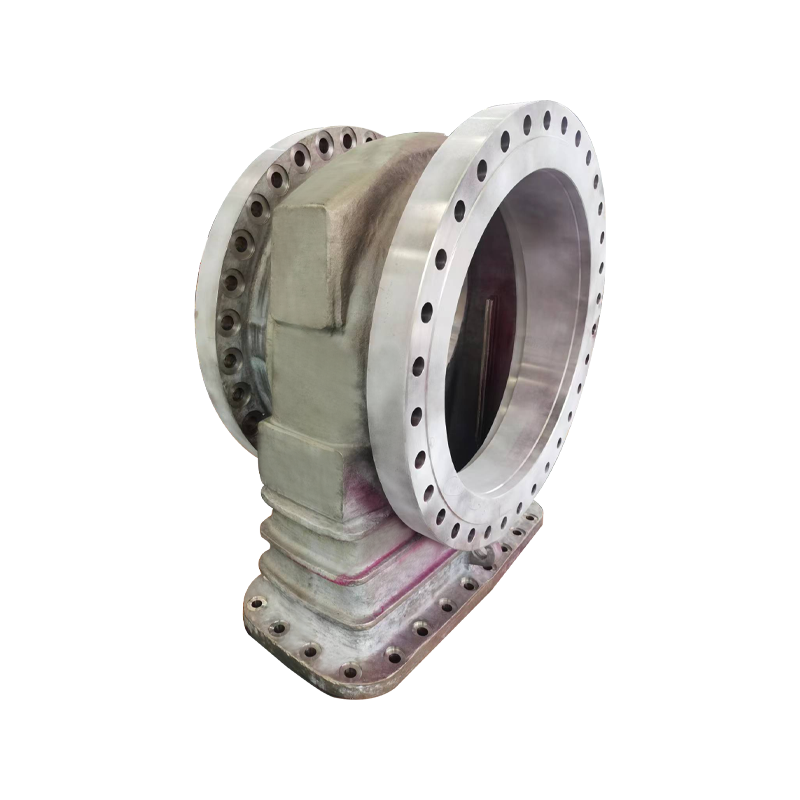

Støbning er i sin enkleste form processen med at hælde smeltet materiale i en form for at skabe en bestemt form. I forbindelse med industrielle ventildele er denne teknik både en kunst og en videnskab. Udfordringen ligger ikke kun i at forme materialet, men også for at sikre, at det færdige produkt opfylder strenge ydelsesstandarder. Uanset om det er en portventil, der kontrollerer strømmen af damp eller en kugleventil, der håndterer kemiske processer, er integriteten af hver komponent kritisk for sikkerhed og effektivitet.

Det første trin i støbning af ventildelen involverer at vælge det rigtige materiale. Industrielle ventiler udsættes ofte for ekstreme forhold - høje tryk, ætsende stoffer og svingende temperaturer. Som sådan bruges materialer som rustfrit stål, kulstofstål, bronze og specialiserede legeringer. Hvert materiale har unikke egenskaber, der gør det velegnet til specifikke applikationer. For eksempel er rustfrit stål værdsat for sin korrosionsmodstand, mens bronze tilbyder fremragende slidstyrke i marine miljøer.

Når materialet er valgt, skaber den næste fase formen. Dette kan gøres ved hjælp af forskellige teknikker, afhængigt af ventildelens kompleksitet og produktionsvolumen. Sandstøbning er en af de ældste og mest anvendte metoder. Det involverer pakning af sand omkring et mønster til dannelse af formhulen, som derefter fyldes med smeltet metal. Sandstøbning er omkostningseffektiv og alsidig, hvilket gør det ideelt til at producere store, komplekse dele. For mere komplicerede design eller højere præcision kan der imidlertid anvendes investeringsstøbning (også kendt som mistet wax-casting). Denne metode bruger en voksmodel belagt i keramik til at skabe en meget detaljeret form, hvilket resulterer i overlegne overfladefinish og dimensionel nøjagtighed.

Når formen er tilberedt, hældes det smeltede materiale i det. Dette trin kræver præcision og kontrol for at undgå defekter som porøsitet, krympning eller revner. Temperaturen på det smeltede metal, hældningshastigheden og kølehastigheden spiller alle afgørende roller ved bestemmelsen af kvaliteten af det endelige produkt. Når materialet størkner, er formen brudt fra hinanden og afslører den rå støbning. På dette tidspunkt gennemgår delen en streng inspektion for at detektere eventuelle ufuldkommenheder. Teknikker som røntgenbillede, ultralydstest og farvestofpenetrantinspektion bruges til at sikre, at casting opfylder industristandarderne.

Poststøbte processer forbedrer funktionaliteten og holdbarheden af ventildele yderligere. Bearbejdningsoperationer såsom boring, fræsning og slibning raffinerer dimensioner og overfladefinish af komponenten. Varmebehandlinger kan også påføres for at forbedre mekaniske egenskaber som hårdhed og trækstyrke. Endelig tilføjes beskyttelsesbelægninger eller plader - såsom epoxy eller krom - for at beskytte delen fra miljøfaktorer.

På trods af fremskridt inden for teknologi, Industriel ventildeles støbning forbliver en arbejdskrævende proces, der kræver ekspertise og opmærksomhed på detaljer. Dygtige støberiarbejdere skal afbalancere traditionelt håndværk med banebrydende innovationer for at producere komponenter, der imødekommer de udviklende behov i den moderne industri. Automation og digitale værktøjer er begyndt at strømline visse aspekter af casting, men menneskets tilsyn forbliver uundværlig.

En af de vigtigste fordele ved casting er dens evne til at fremstille brugerdefinerede dele, der er skræddersyet til specifikke krav. I modsætning til bearbejdning af en del fra en solid blok af materiale giver støbning mulighed for næsten nettoformer, minimering af affald og reduktion af omkostningerne. Denne fleksibilitet gør det særlig værdifuldt i brancher, hvor standard uden for hylden er utilstrækkelige. F.eks. Kan atomkraftværker eller rumfartsfaciliteter kræve ventiler designet til at fungere under højt specialiserede forhold, hvilket kræver skræddersyede støbegods.