Industri viden

Hvad er de typiske tolerancer og overfladefinish, der kan opnås med gratis smedning?

Surface Roughness Variation: Den overfladefremhed, der opnås i frie smedning, kan variere på tværs af forskellige regioner i delen på grund af faktorer såsom die -design, materialestrøm og smedningsbetingelser. Områder, der udsættes for højere stress og deformation, kan udvise større overfladefremhed sammenlignet med regioner med lavere deformation.

Overfladefejl: mens

Gratis smedning Kan producere strukturelt sunde dele, det er modtageligt for visse overfladedefekter, såsom omgange, sømme og overfladekrakning. Disse defekter kan påvirke både overfladefinish og dimensionel nøjagtighed af den forfalskede del. Korrekt die -design, materialevalg og smedningsparametre spiller afgørende roller i at minimere disse defekter.

Overfladeforbedringsteknikker: For at forbedre overfladeafslutningen af fri-smedede dele kan der anvendes forskellige overfladeforbedringsteknikker. Skud sprængning, tumbling, kemiske behandlinger og overfladebelægninger er almindeligt anvendte metoder til at forbedre udseendet og funktionaliteten af smedte komponenter. Disse teknikker kan også hjælpe med at fjerne overfladeskala og forbedre korrosionsbestandighed.

Post-forfulgt bearbejdning: I mange tilfælde kan frit-smedede dele gennemgå yderligere bearbejdningsoperationer efter smedning for at opnå strammere tolerancer og finere overfladefinish. Bearbejdningsprocesser såsom fræsning, drejning og slibning kan anvendes til at opnå den ønskede dimensionelle nøjagtighed og overfladekvalitet, især for kritiske træk og parringsoverflader.

Kvalitetskontrol: Kvalitetskontrolforanstaltninger såsom dimensionel inspektion, overfladeprofilometri og ikke-destruktiv test er vigtige for at sikre integriteten af fri-smedede dele. Ved at implementere strenge kvalitetskontrolprotokoller gennem smedningsprocessen kan producenterne registrere og rette op på afvigelser fra de ønskede tolerancer og krav til overfladefinish.

Nogle specifikke anvendelser af lukket dø smedning i olie- og gassektoren

Boringsudstyr: Luk matricering bruges til at fremstille en række komponenter til borerigge, herunder borebits, borekraver, stabilisatorer og bore stamsubs. Disse komponenter skal modstå ekstreme forhold, såsom høj temperatur, tryk og slibende boremiljøer. Forgede dele tilbyder den nødvendige styrke, holdbarhed og slidstyrke, der kræves til effektive boringsoperationer.

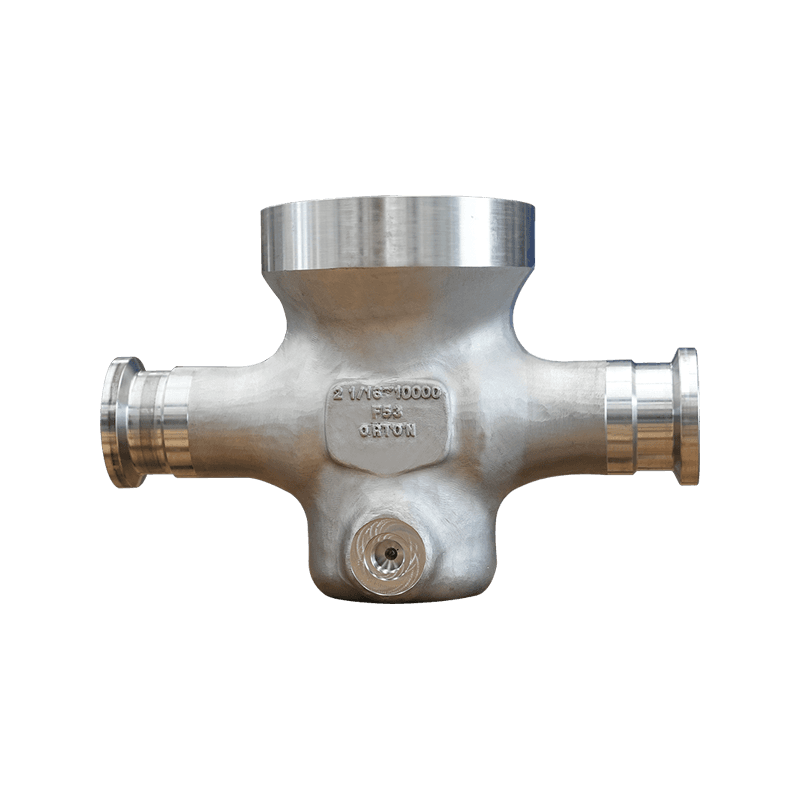

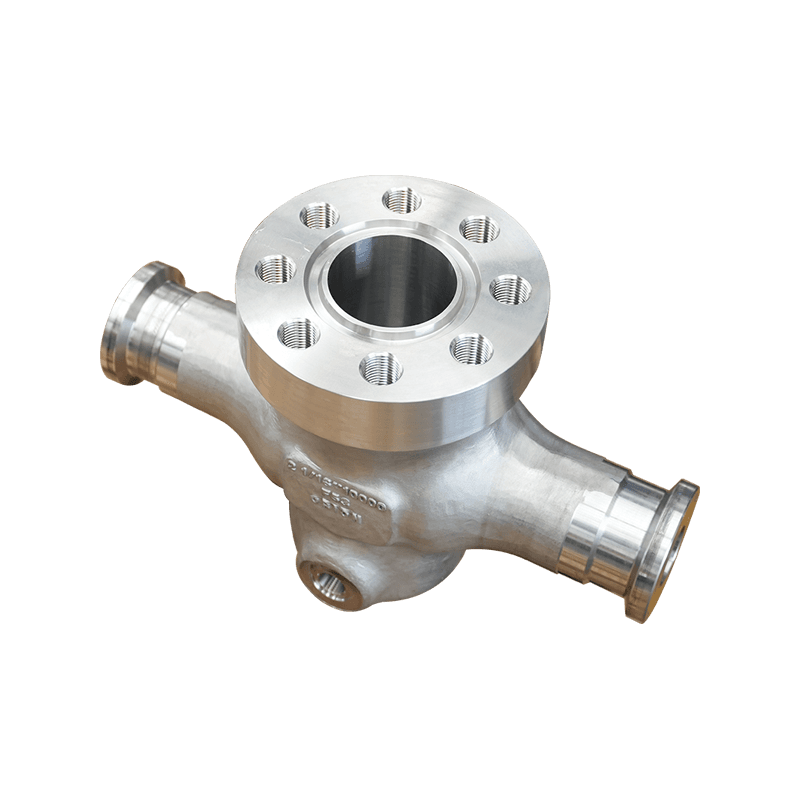

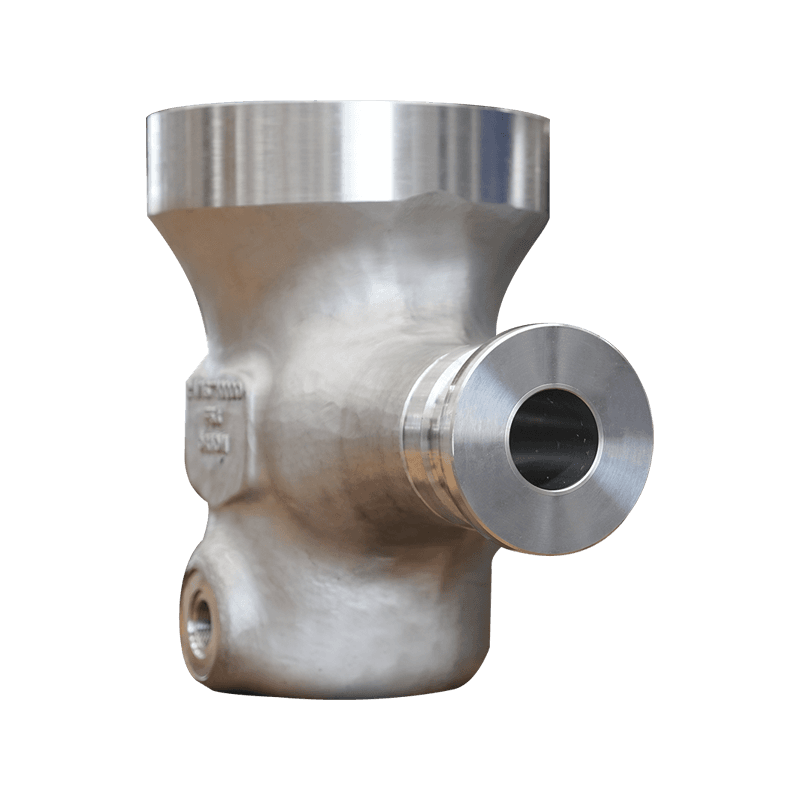

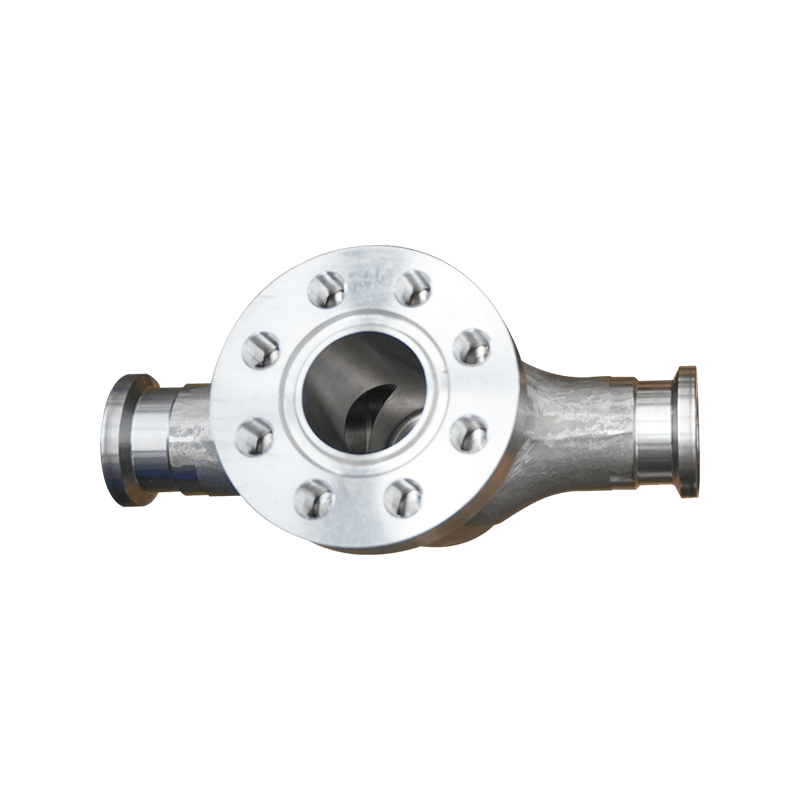

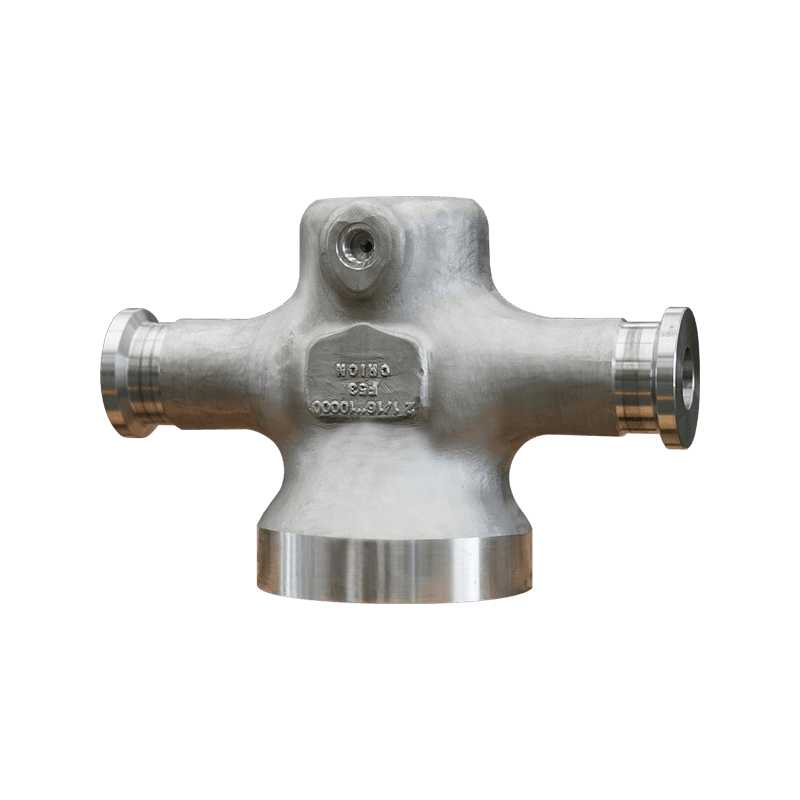

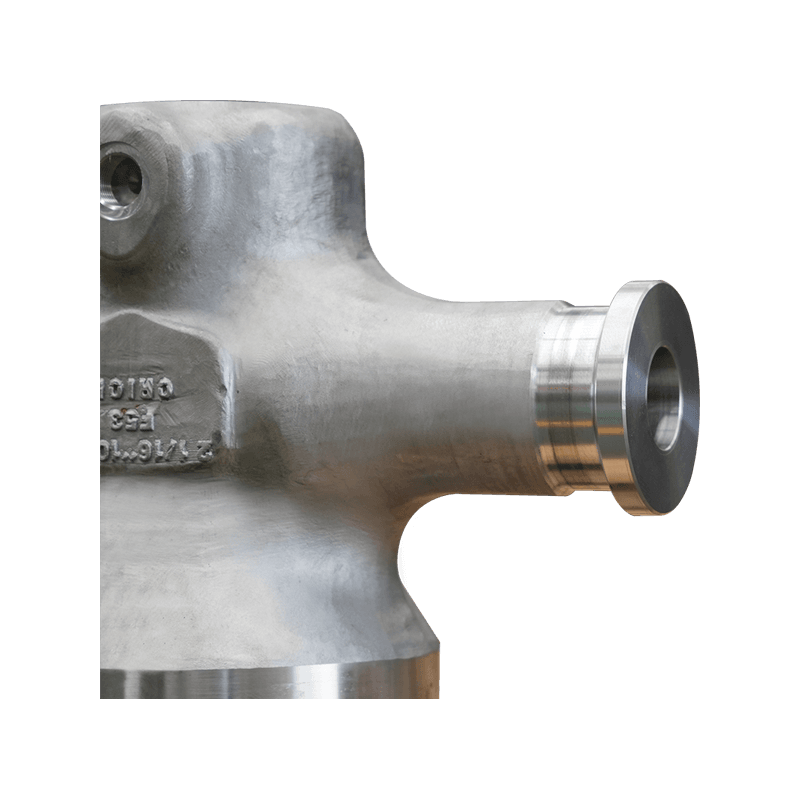

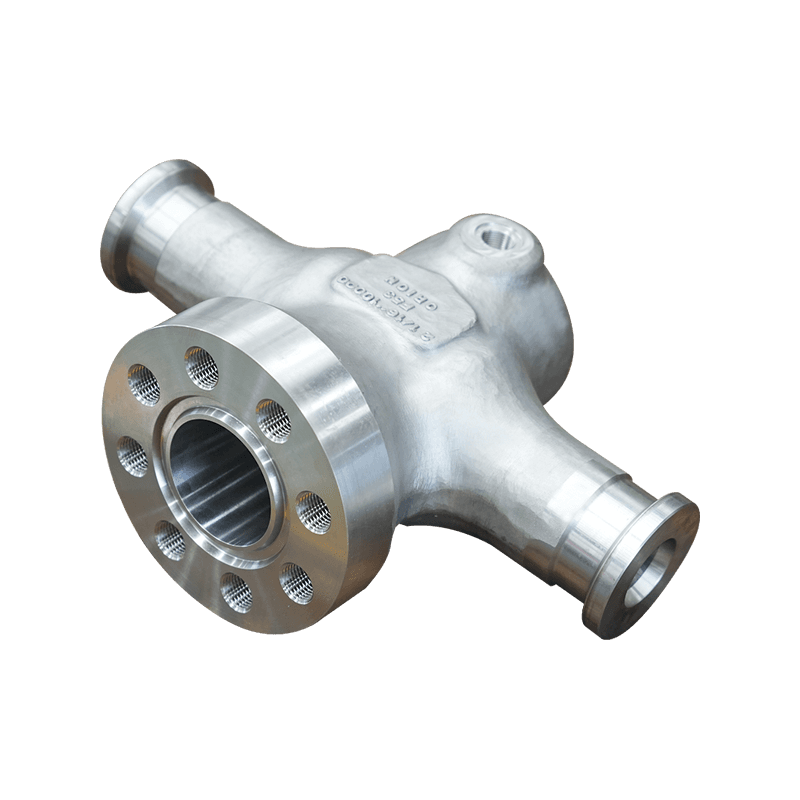

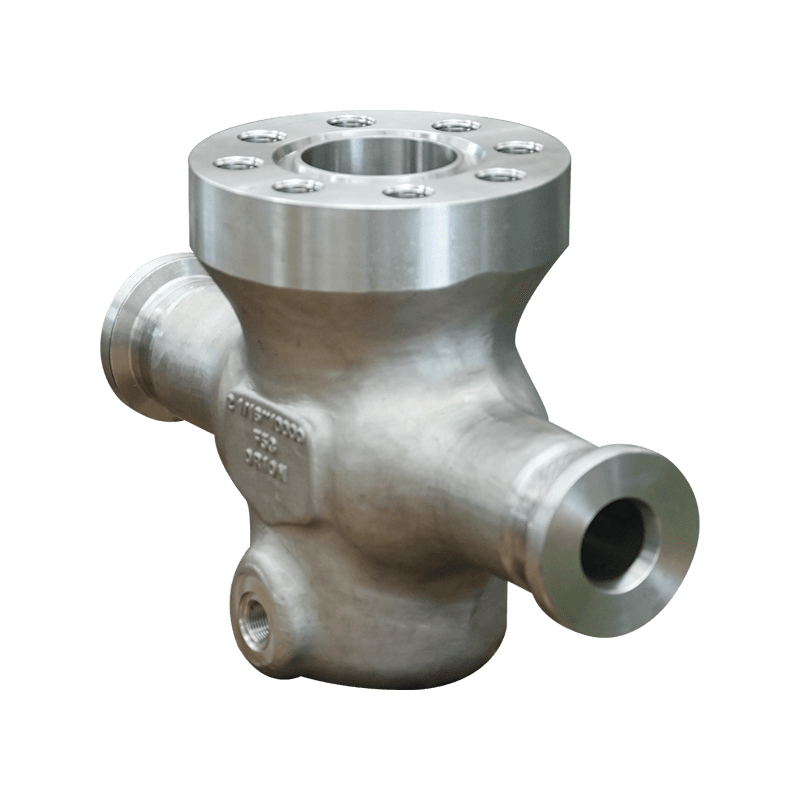

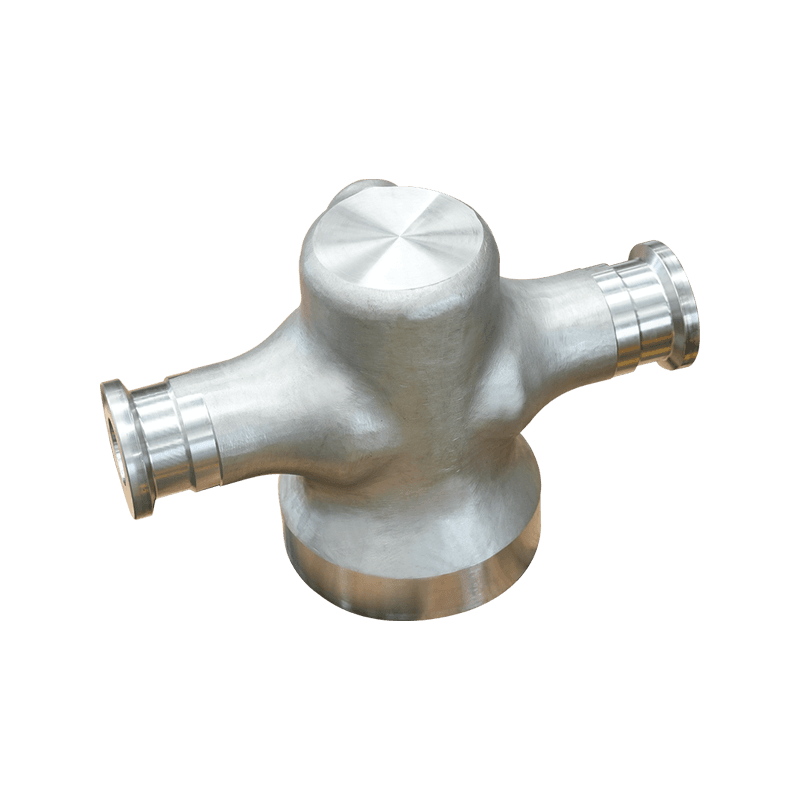

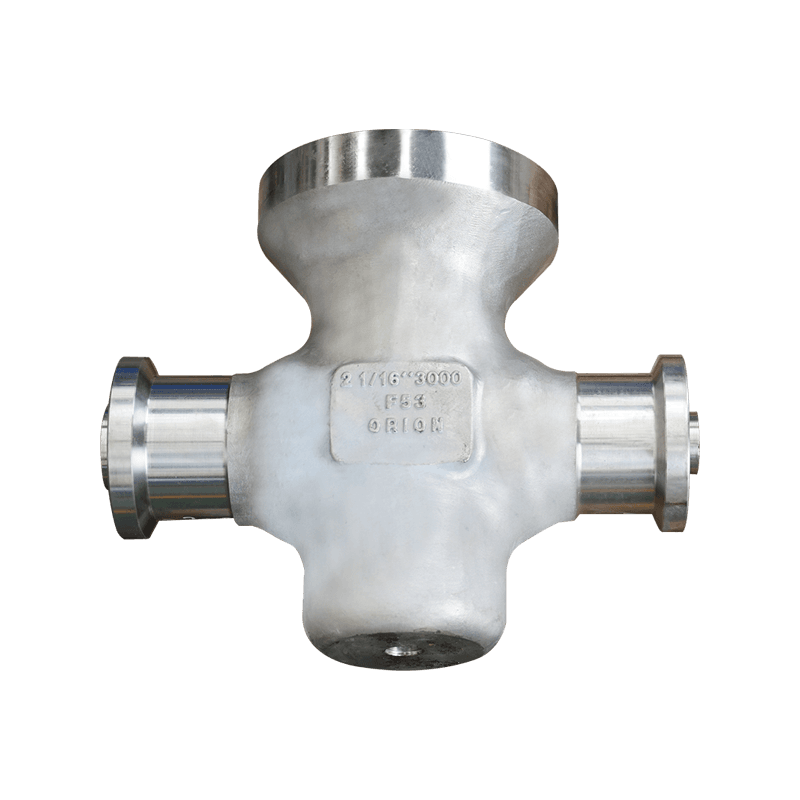

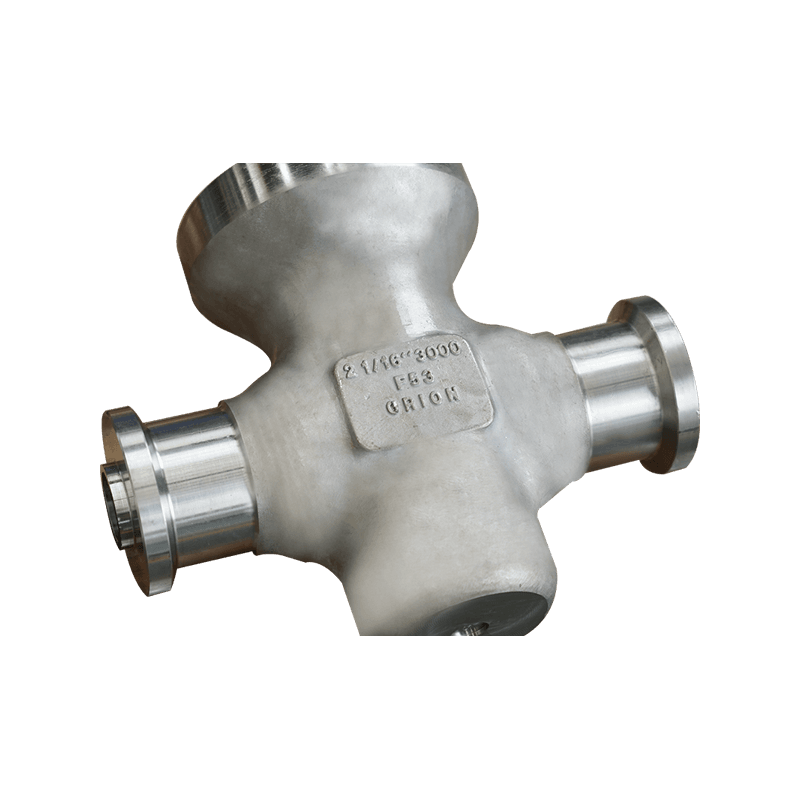

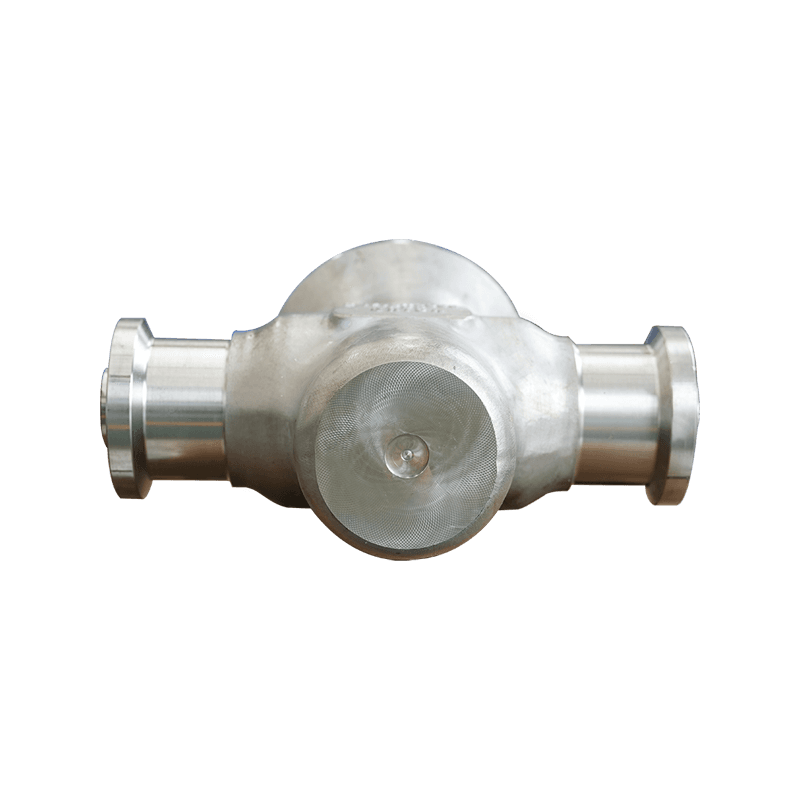

Wellhead og juletrækomponenter: Wellheads og juletræer er afgørende komponenter i olie- og gasbrønde, hvilket giver kontrol over strømmen af væsker under boring, færdiggørelse og produktionsprocesser. Luk die smedning bruges til at producere komponenter såsom ventiler, flanger, foringsrør, slangehoveder og andre trykholdige dele. Disse smedte komponenter sikrer pålidelig tætning, trykindeslutning og operationel sikkerhed i olie- og gasbrønde.

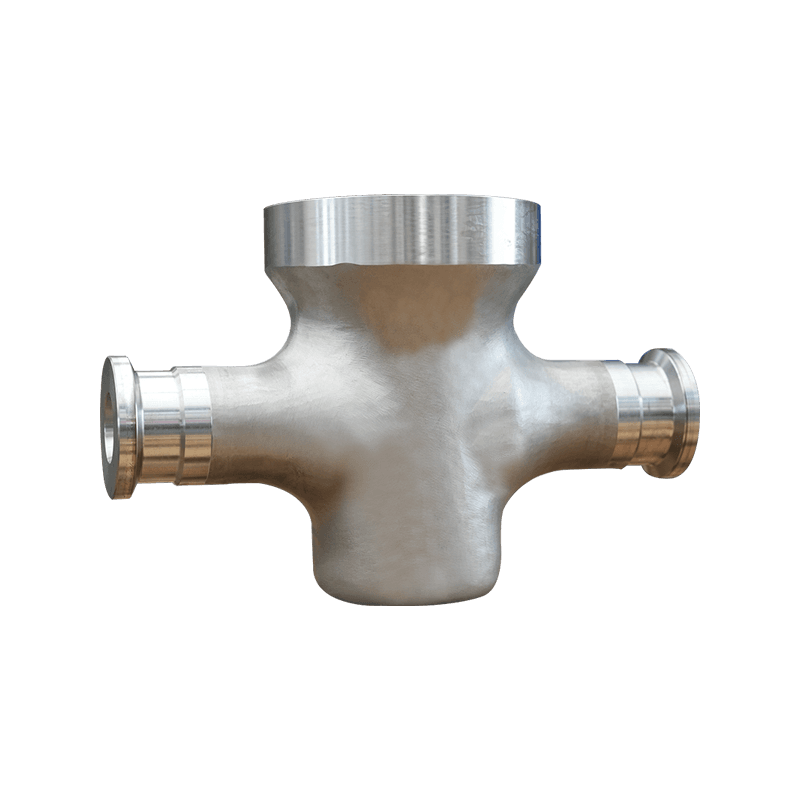

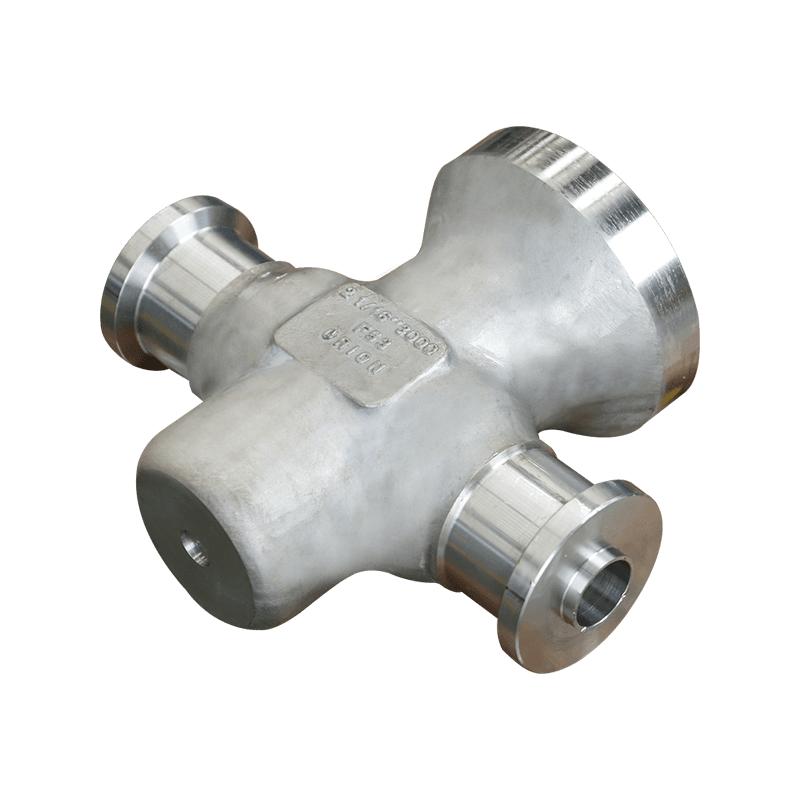

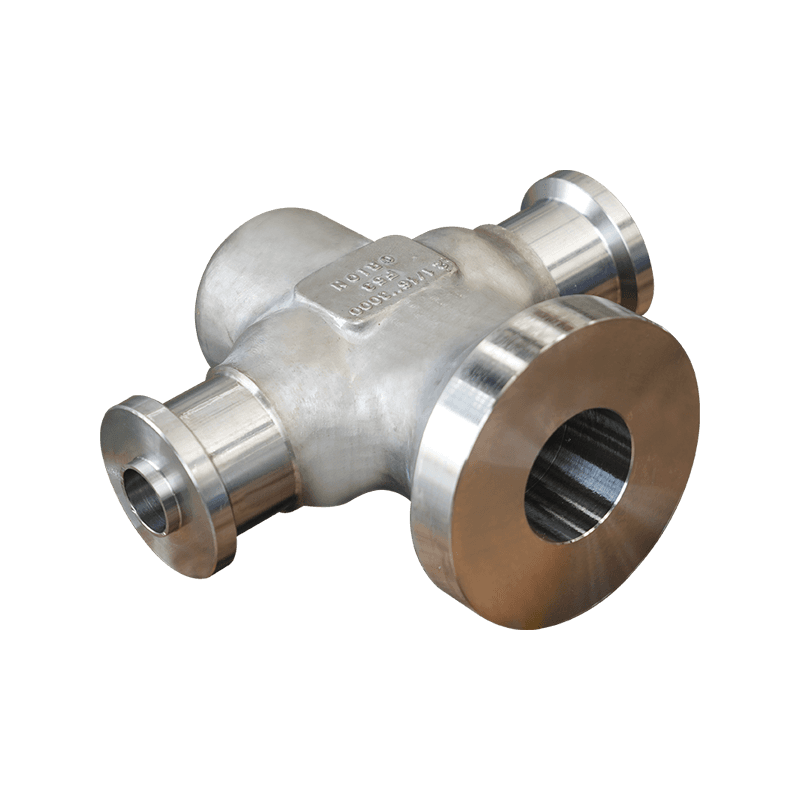

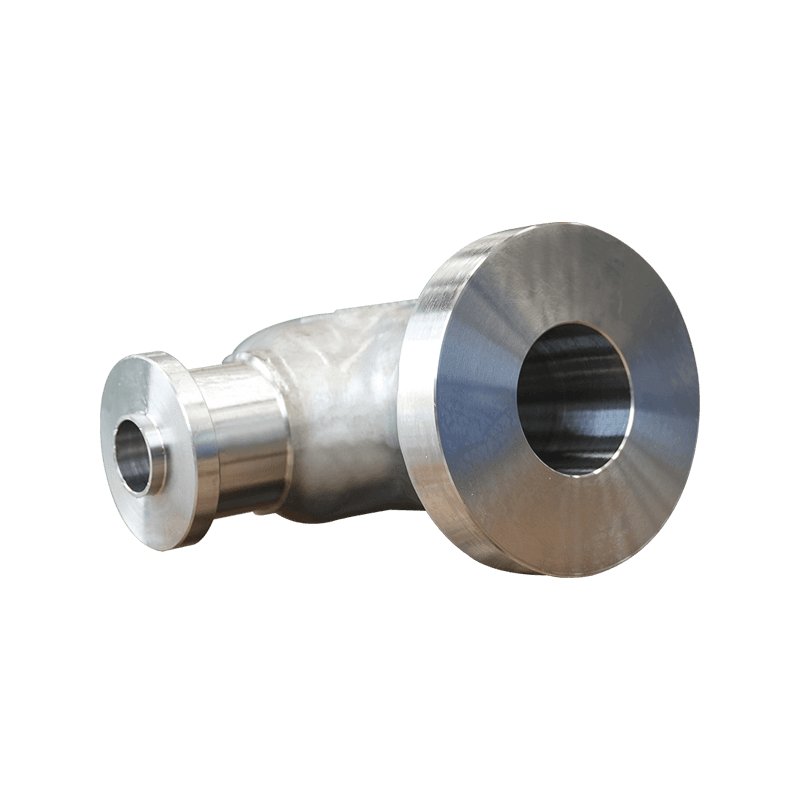

Pipeline -fittings og stik: Luk matricering anvendes til fremstilling af pipeline fittings, stik og flanger, der bruges i olie- og gastransportsystemer. Disse komponenter inkluderer svejsehalsflanger, blinde flanger, gevindfittings og rørelbuer. Forgede rørledningsfittings tilbyder høj styrke, lækagemodstand og langvarig pålidelighed, hvilket sikrer integriteten og sikkerheden af olie- og gasrørledninger.

Subsea -udstyr: Luk matricering er afgørende for at producere undervandsudstyr, der bruges i offshore olie- og gasproduktion, såsom undervandsbrøndhoveder, manifolds, stigerør og blowout -forebyggere (BOPS). Disse komponenter fungerer i dybvandsmiljøer under højt tryk, ekstreme temperaturer og ætsende havvandsforhold. Forged Subsea -udstyr giver den nødvendige strukturelle integritet, træthedsmodstand og korrosionsbestandighed, der kræves for sikre og pålidelige offshore -operationer.

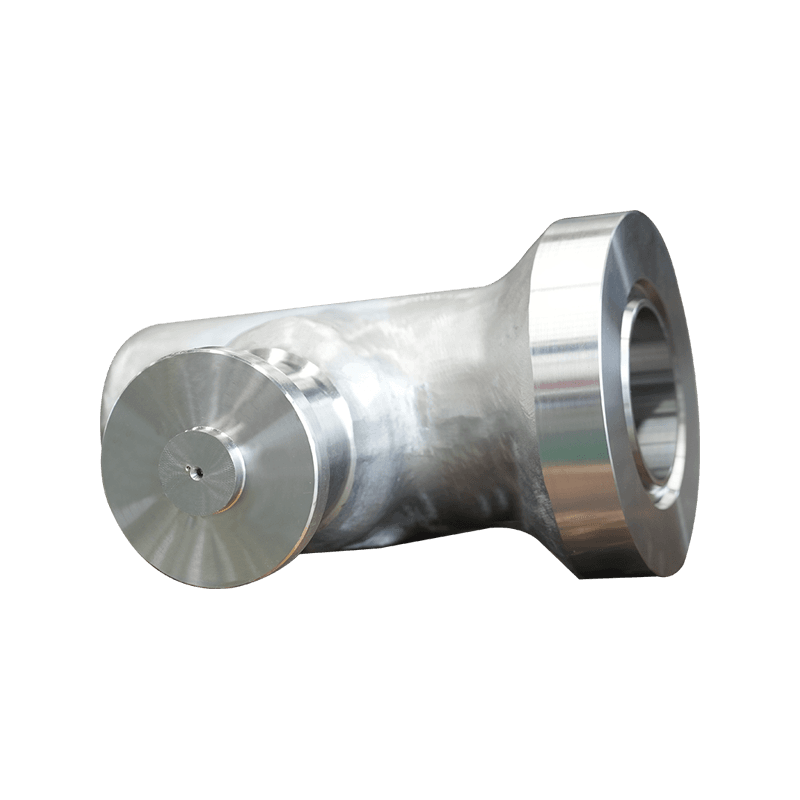

Pumpe- og kompressorkomponenter:

Luk dø smedning bruges til fremstillingspumpe og kompressorkomponenter til olie- og gasforarbejdningsanlæg. Disse komponenter inkluderer skader, aksler, foringsrør og ventiler, der bruges i centrifugalpumper, frem- og tilbagegående pumper og kompressorer. Forged pumpe og kompressordele tilbyder overlegen styrke, dimensionel stabilitet og modstand mod træthed og erosion, hvilket sikrer effektiv væskehåndtering og behandling af operationer.

Instrumenterings- og kontrolsystemer: Luk matricering bruges til at producere præcisionskomponenter til instrumentering og kontrolsystemer, der bruges i olie- og gasfaciliteter. Disse komponenter inkluderer trykmålere, temperatursensorer, strømningsmålere og kontrolventiler. Smedede instrumenteringskomponenter giver nøjagtig måling, pålidelig drift og langsigtet ydeevne til overvågning og kontrol af forskellige procesparametre.